Причины и предотвращение дефектов

Причины и предотвращение дефектов, возникающих при пластической обработке

Марк Ф. Гримвейд

Консультант, Норсвуд, Мидлсекс, Великобритания

|

|

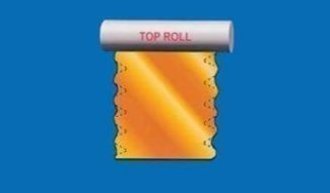

Рис. 1 – Пример расщепления проката слитка из золотого сплава во время первого прохода вальцевания. Данный сплав является твердым и обычно обрабатывается с трудом |

Введение

Каверны и усадочная пористость

Усадочный конус – углубление в форме воронки, которое образуется на поверхности слитка из-за концентрации металла во время солидификации. Когда слиток обработан (откован и/или отвальцован), конус вызывает дефект в центре проката, полосы или проволоки, в особенности, если поверхность конуса окислена. Во время последующего проката это может вызвать продольный разрыв полосы, т.е. дефект, известный как разрыв проката, рис.1.

Качество поверхности

Качество поверхности готовой продукции зависит от качества отливки.

Слишком большое количество материалов, применяемых для обработки изложницы, например, смазки, или захват флюса может вызывать большую поверхностную усадку слитков. Рекомендуется на стенки изложницы наносить непрерывную, но тонкую пленку, а излишний флюс должен быть удален до литья. Крапины, наслоения и складки вызываются брызгами расплавленного металла на стенки изложницы, который затвердевает и окисляется до того, как покрывается металлом, наполняющим изложницу.

Во время обработки они могут отделяться, отрываясь от окисленной поверхности и вызывать неровность поверхности. До обработки необходимо осмотреть слитки, очистить или при необходимости опилить для удаления углублений, снять брызги и изгибы и отделить частицы, застрявшие в поверхности.

1. Вальцевание плоского проката

Качество валков

Плохое качество изготовленной поверхности может быть вызвано использованием валков плохого качества, поврежденных или поцарапанных. Финишное вальцевание должно производиться валками с небольшим диаметром, тщательно отполированными или хромированными, чтобы прокат имел зеркальную поверхность. Чтобы избежать попадание частиц пыли или другого материала, поверхность валков должна постоянно протираться тряпками, это поможет избежать появления царапин или насечек на поверхности проката, а также их попадания в поверхностный слой. Для защиты валков необходимо закрывать вальцы, когда они не используются.

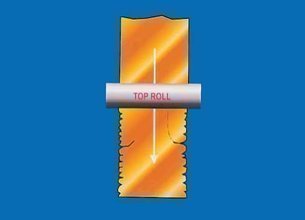

Изгиб валков, вызванный усилием, необходимым для уменьшения толщины проката, может приводить к изменению толщины по сечению или волнистость по обоим краям проката, рис. 3. Необходимо уменьшить степень сжатия на проход, производить более частые промежуточные отжиги, либо, предпочтительно, использовать специальные вальцы, в которых рабочие валки меньшего диаметра удерживаются валками большего диаметра, предотвращающими их изгиб под нагрузкой.

Трещины по краям

Обычно трещины на краях вызываются слишком большой деформацией между отжигами. При образовании трещин важно обрезать края проката, так как при продолжении вальцевания увеличивается риск неожиданного продолжения трещин в центр проката, дальнейшего изгиба под прямым углом и увеличения материала, идущего в отходы, рис. 5.

Неправильная установка валков

|

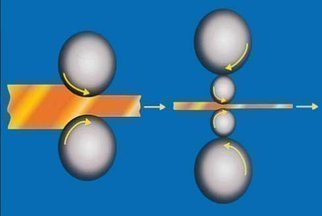

| Рис. 2 Дефекты, вызванные плохим выравниванием валков |

Изгиб валков

|

|

|

Контроль толщины

Обычно большие современные вальцы оснащены сложными системами контроля толщины, но при производстве ювелирных изделий этого может быть недостаточно. Необходимо проявлять внимание для того, чтобы обеспечить одинаковую толщину как по длине, так и по толщине проката. Изменение толщины может вызывать изменение требуемого усилия, требуемого для обеспечения толщины, что может привести к повышенному износу валков или даже к их повреждению. Если полоса продается с требованием соблюдения максимльной толщины, излишки оплачиваются производителем, и в случае полосы из золота это становится слишком дорогим. До финального отжига рекомендуется закончить вальцевание легкими проходами, которые помогут эффективно контролировать толщину.

Если полоса имеет относительно большую толщину, плохая регулировка равномерности зазора между валкам может вызвать изгиб края полосы на выходе из валков. Если полоса тонкая, с одного края образуется волнистая поверхность, рис. 2. Необходимо отрегулировать зазор валков так, чтобы они были параллельны

Рис. 5 – Трещины по краям

2. Вальцевание прутков

|

|

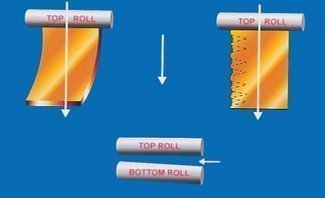

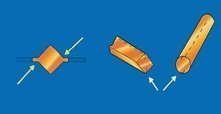

Рис. 6 Образование ребер и складок при вальцевании |

Ребра при вальцевании вызываются попыткой помещения в каналы валков слишком большого количества металла, то есть при попытке слишком большого уменьшения сечения валки не соединяются и избыточный металл выдавливается по бокам, рис. 6. Если при дальнейшем вальцевании такие ребра вдавливаются в пруток, они превращаются в складки, которые образуют ослабленные области, разворачивающиеся при последующей обработке, особенно при изгибе. Для того, чтобы предотвратить эти дефекты, необходимо избегать слишком резкого уменьшения сечения, а пруток между проходами должен поворачиваться на 90°.

3. Волочение

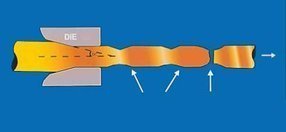

Во время волочения наиболее частым дефектом является разрыв или деформация, вызванные обжимом проволоки, которая проходит через фильеру, рис.7. Возможны 4 причины:

-

Проволока слишком жесткая и должна быть отожжена.

Рис. 7 Проволока с обжимами

-

Наличие включений, которые могут приводить к ослаблению участков проволоки.

-

За один проход слишком сильно уменьшается сечение. Для проволоки большого диаметра уменьшение может достигать от 25 до 45% в зависимости от свойств сплава, однако, когда диаметр становится меньше, уменьшение должно составлять 15-20%.

-

Недостаточная смазка увеличивает трение между проволокой и поверхностью фильеры и уменьшает возможную степень сжатия.

4. Штамповка плоского проката

Появление дефектов во время штамповки плоского проката и их предотвращение – сложные вопросы. Во время штамповки разрыв происходит в наиболее слабой или самой тонкой точке обрабатываемой детали. Возможно эта точка находится там, где прокат был согнут под углом, так как в этой точке он будет наиболее тонок. Для того, чтобы штамповка прошла успешно без разрыва, определенное предельное количество материала не должно опускаться ниже предельной величины. Может появиться необходимость проведения первой штамповки, используя один штамп и пуансон, а работа завершена другими штампами и пуансонами.

5. Эффект "апельсиновой корки"

Этот дефект состоит в образовании на поверхности проката или проволоки волнистости, видимой невооруженным взглядом и вызванной возникновением слишком крупной зернистости металла из-за чрезмерного отжига. Некоторые сплавы 585 пробы особенно подвержены этому дефекту. Возникновение крупных зерен вызывается отжигом мало деформированного материала и/или наличием в сплаве небольших включений, например, кремния. Эффект апельсиновой корки может появиться на поверхности звеньев цепи или на штампованных деталях. Его можно минимизировать или избежать, контролируя процедуры обработки и отжига так, чтобы не образовывались крупные зерна, чему способствуют слишком высокие температуры отжига, и недостаточная деформация.

6. Разрывы из-за коррозионных напряжений

Это явление проявляется как неожиданное разрушение ювелирных изделий, и вызывается остаточными или появившимися во время использования напряжениями, возникшими в коррозионной атмосфере. Атмосфера может быть образована парами кислот или содержащими хлор (например, бытовыми моющими средствами или хлорированной водой из бассейна). Разрыв может произойти во время использования (то есть, если украшение одето), спустя большое время после изготовления и очень часто встречается в изделиях с низкой пробой (8-14 карат).

Необходимо подчеркнуть, что ювелирные изделия с низкой пробой имеют внутренние напряжения, которые увеличивают риск их разрушения. Остаточные напряжения могут быть устранены или уменьшены отжигом, обычно длящимся 30 минут при температуре 250°С. Так уменьшается риск разрушения от коррозионного напряжения. После ремонта ювелирного изделия или после изменения размера кольца для снятия напряжений необходимо производить отжиг.

Необходимо подчеркнуть, что ювелирные изделия с низкой пробой имеют внутренние напряжения, которые увеличивают риск их разрушения. Остаточные напряжения могут быть устранены или уменьшены отжигом, обычно длящимся 30 минут при температуре 250°С. Так уменьшается риск разрушения от коррозионного напряжения. После ремонта ювелирного изделия или после изменения размера кольца для снятия напряжений необходимо производить отжиг.

Необходимо подчеркнуть, что ювелирные изделия с низкой пробой имеют внутренние напряжения, которые увеличивают риск их разрушения. Остаточные напряжения могут быть устранены или уменьшены отжигом, обычно длящимся 30 минут при температуре 250°С. Так уменьшается риск разрушения от коррозионного напряжения. После ремонта ювелирного изделия или после изменения размера кольца для снятия напряжений необходимо производить отжиг.

7. Горячее разрушение белого золота с никелем

Горячее разрушение – неожиданная усадка белого золота с никелем во время отжига, который следует за холодной обработкой. Вызывается сильными напряжениями в структуре этих сплавов. Происходит при быстром охлаждении (закалка в воде) после отжига. Однако медленное охлаждение на воздухе может вызывать разделение металлов и изменение цвета. Зачастую этого можно избежать, выдержав среднюю скорость охлаждения, поместив деталь на пластину из железа или охлаждая ее потоком воздуха. Этот аргумент был кратко рассмотрен выше в главе, посвященной загрязнениям. Небольшие количества загрязнений, например, свинцом или кремнием могут собираться по краям зерна и образовывать фазы с низкой температурой плавления.

8. Разрушение при повышенной хрупкости, вызванной загрязнениями