Фундаментальные принципы полировки

Практические следствия

В предыдущем параграфе было указано основное правило, по которому для определенного абразивного средства и определенного размера абразива есть минимальное значение шероховатости, которое может быть достигнуто.

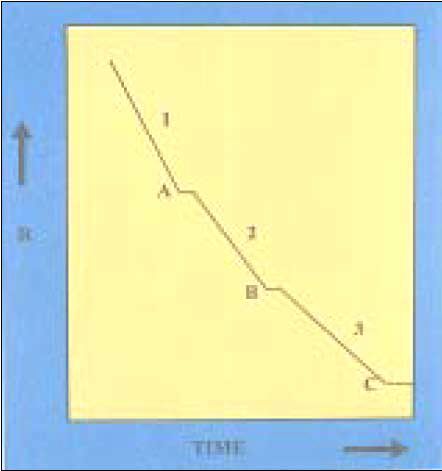

Рис. 5 После достижения этого значения (рис. 5) продолжение обработки приведет только к постепенной потере материала, удалению мелких деталей с поверхности и потерю времени.

В случае механизированной полировки это означает, что одновременно нельзя обрабатывать изделия, имеющие различные размеры, формы и качество поверхности, так как, возможно, каждый тип потребует отличное время обработки. Как видно из рисунка 3, наиболее крупные абразивы снимают металл быстрее, а мелкие позволяют получить более низкие значения шероховатости. Если для получения требуемой степени полировки используется только мелкий абразив, необходимо большее время обработки.

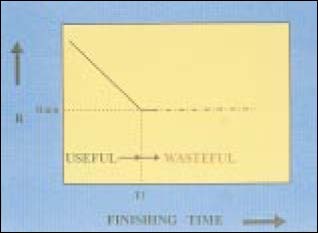

Рис. 6 Как уже было сказано (рис. 4), независимо от оборудования и наполнителей для полировки время, требуемое для достижения значения минимальной шероховатости зависит от первоначального вида поверхности. Последняя переменная, которую зачастую забывают – это оператор. Оборудование, наполнитель, обрабатываемое изделие не принимают решения, оператор – да!

На этапе проб и поиска цикла финишной отделки для определенного типа ювелирных изделий необходимо постоянно экспериментировать, чтобы найти лучшие для поверхности изделия условия обработки, изменяя наполнители, количество изделий, время цикла и добавляемые химикаты. После того, как найдены наиболее благоприятные условия необходимо скрупулезно придерживаться их для каждой новой обрабатываемой партии. Если что-то не получается, необходимо критически проанализировать все действующие факторы, включая работу оператора, который может допустить ошибку.

Влияние типа оборудования

Оборудование, используемое для механической полировки играет важную роль при определении времени, требуемого для достижения минимального уровня шероховатости, соответствующей определенному наполнителю. Это зависит от "полезной" энергии (усилие и движение) передаваемой изделию и наполнителю для полировки. В основном для определенного абразивного наполнителя вращающийся бурат требует более длительное время для обработки по сравнению в вибрационным буратом, а центрифужный планетарный требует меньше времени. Тем не менее выбор оборудования не основывается только на времени обработки, но также и на других факторах, таких как дефекты поверхности (пятна) вызванные ударами, стоимости и т.д.

Наполнители

Наполнитель для финишной отделки предназначен для контроля и уменьшения шероховатости поверхности при помощи абразивного воздействия или пластической деформации поверхности, полируя изделия и придавая им требуемый блеск. При механизированной финишной отделке наполнитель должен удовлетворять определенным требованиям:

Абразивный наполнитель контролирует шероховатость ювелирных изделий благодаря своей зернистости и количеству своей активной части.

Процесс обусловлен отношением размеров и формы используемого наполнителя, а также размерами и формой обрабатываемых изделий и отношением удельных весов. Чем больше контакт, которого удается добиться между используемым наполнителем и поверхностью, а также краями обрабатываемых изделий, тем лучшего результата можно добиться.

В торговле есть наполнители с различными абразивными свойствами и различными калиброванными размерами. Наполнитель может быть высокой, средней или небольшой агрессивности. Как уже было сказано мелкозернистые наполнители дают лучшие результаты (более низкую шероховатость), чем наполнители с крупными зернами, которые с другой стороны воздействуют быстрее.

Соотношение количества наполнителя и обрабатываемых изделий требует отдельного рассмотрения. Каждый поставщик дает собственные рекомендации. Опыт подсказывает, что отношение правильного объема наполнителя и обрабатываемых изделий может составлять:

Эти отношения представляют собой эмпирическое правило, однако пропорции между наполнителем и изделиями должны быть оптимизированы в зависимости от производства и хорошим правилом является то, что объем обрабатываемой продукции ни в коем случае не должен превышать 25-30% от общего объема. В противном случае увеличивается количество соударений обрабатываемых изделий и возможность появления вмятин.

Заключения

В статье определены основные принципы механической полировки, демонстрируя, что финишная отделка ювелирных изделий – не черная магия, а технология.

Однако, требуемое общее время для получения хорошей полировки (небольшой шероховатости поверхности) может быть значительно уменьшено благодаря использованию ступенчатого процесса, в течение которого используется набор абразивов, каждый из которых мельче, чем использованный ранее. Таким образом достигается большая скорость съема при помощи крупного абразива и последующий проход с мелким абразивом выполняется только тогда, когда достигнут минимальный уровень шероховатости с более крупным. На рис. 6 показано последовательное использование трех абразивов, для которых относительная минимальная шероховатость достигнута в точках А, В и С. При использовании определенных машин с определенными наполнителями результаты могут быть улучшены посредством добавления специальных химикатов, которые обладают обезжиривающими, моющими, травящими иди другими свойствами, позволяющих использовать их для определенных процессов.